まずは利益の創出。

その先に、脱炭素化への道筋が見えてきました。

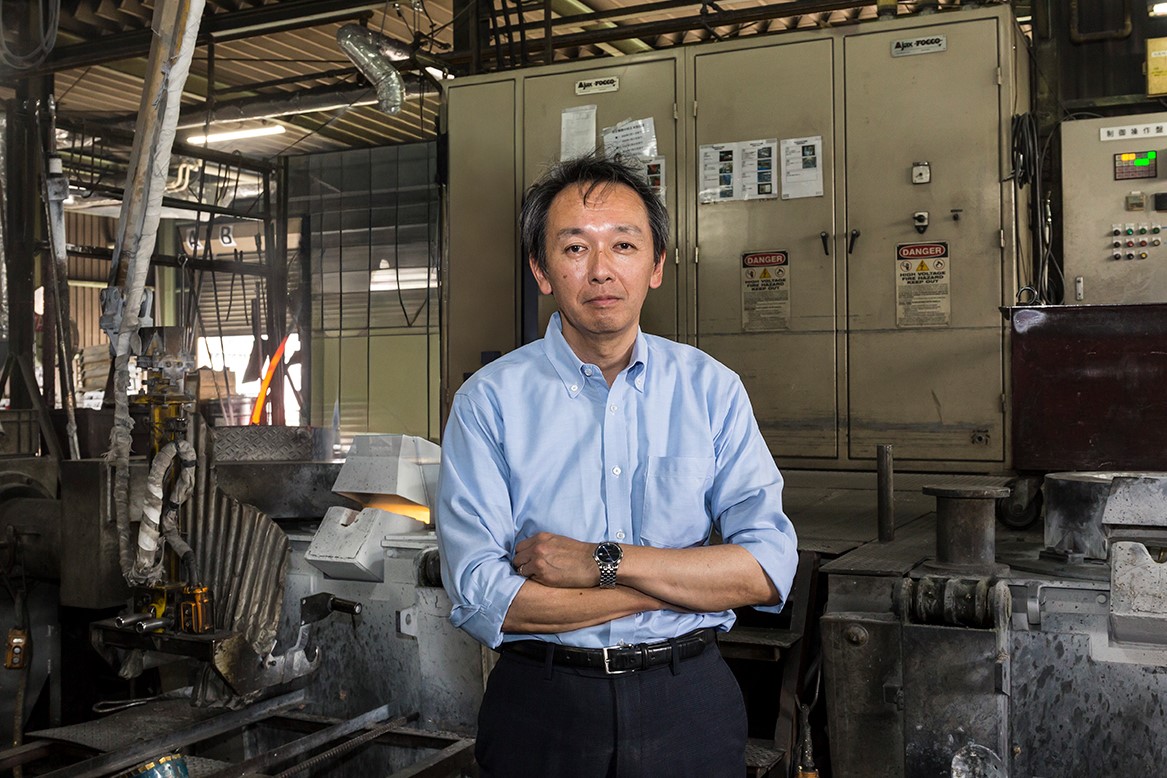

中島合金株式会社

代表取締役 中島一郎様

- POINT

-

- 高周波誘導炉の導入で作業時間は3分の1。熱源対策も叶え作業環境の改善へ繋がり作業効率アップ

- EMSによる電力コントロールと太陽光発電がエネルギーコスト削減の鍵

- 業界での優位性確立を目標にCO2可視化からSBT認定取得を目指す

東京・荒川区に本社機能を置き、現在、茨城県つくば市の上大島工業団地内にて自社工場を稼働させている中島合金株式会社様。その脱炭素化への歩みは、業界ならではといえる過酷な労働環境の改善と、作業の効率化を目指すところからスタートしました。

「労働環境改善」への強い思いが描いた、省エネ実現までのロードマップ

複雑な形状の機械部品を安価に製造できる砂型鋳造。この分野で、銅合金鋳物やアルミニウム合金鋳物など、非鉄金属に特化した技術を提供してきたのが中島合金株式会社です。代表の中島一郎社長は、先代から事業を引き継いだ5代目社長。およそ30年前からこの仕事に従事するようになり、お父様が病に倒れてしまった後、創業100年を超える老舗企業の成長と発展を牽引してきました。

中島代表「HTT実践推進ナビゲーターさんからお話を伺い、脱炭素経営への取組を進めることになったのはつい最近のことです。でも振り返ってみれば、当社は2000年頃からさまざまな省エネ活動に取り組んできました」鋳造メーカーは原材料となる金属を仕入れ、溶鉱炉で溶かし、砂で固めた型枠に注いで製品を成形します。金属を溶かす温度は1,500度を上回ることも。かつては空調設備も十分ではなかったため、同社においても作業現場となる工場内では常に暑さとの戦いがありました。

中島代表「私自身、平社員として入社したばかりの頃、この作業に携わっていました。ガス燃料の溶解炉はガスの炎が周囲の温度を大きく引き上げてしまうため、現場の作業員に大変な負荷がかかっていたのです。そこで導入したのが電気で作動する高周波誘導炉(電気炉)でした。ちょうど家庭用のガスコンロとIHクッキングヒーターの違いをイメージしていただくとご理解いただけるでしょうか。IHなら鍋だけを温めますよね。基本的に周りは暑くなりません」

製品の品質低下や蒸気爆発などの事故を招かぬよう、工場内に水を持ち込むことは固く禁じられています。もちろん飲み水の携行も厳禁。それに加え、うだるような高温が、作業員の健康リスクを高めてしまっていました。

この電気炉の導入によって、現在、工場内の室温は約40度程度に。往時に比べれば随分と高熱環境は改善されてきました。

中島代表「以前から業界全体に熱源対策を講じなければという風潮が広がっていました。実際、大手の鉄鋳造メーカーさんは、かなり早い段階から積極的に進めていらっしゃいます。私たちもいずれは何か手を打たなければと考えていました。省エネよりもまずは労働環境の改善が目的でした。実はガス炉から電気炉への換装が直接省エネに繋がるというわけではないんですよ。使用するエネルギーがガスから電気に移るというだけで、ガス代は抑えられますが電気代は嵩んでいきます」

ところが、電気炉導入のメリットは作業環境の負荷軽減にとどまりません。電気炉は素材を溶解する際の作業効率が格段に違います。中島代表が、製品の原単位や生産に関わる従業員1名あたりの電気使用量を算出したところ、圧倒的に作業効率が上がっていることがわかりました。ガス炉では1時間かかっていた作業時間が、電気炉に置き換わったことで20分に短縮。実に3分の1程度になったのです。つまり、作業効率の向上は仕事を早く終えられるということ。従業員のワークライフバランスに好循環を生み出し、より多くの業務をこなすことで得られる収益は社員の皆さんへ給与として還元できます。

中島代表「この設備投資には約1億数千万円のコストを要しましたが、労働環境の改善のみならず作業効率の向上に貢献しました。古い機材のままでは、仕事を増やせば増やすほど膨大なエネルギーを消費していたことでしょう。結果的に省エネと企業成長の両立もできたということになりますね」

この取組は取引先企業やお客様からのリクエストによるものではなかったといいます。あくまでも自発的、能動的に、先代社長であった中島代表のお父様が構想されていたことなのだとか。現在、同社では、銅および銅合金用の高周波誘導炉が3基、アルミニウム用のガス定置炉が2基、その他さまざまな機材が稼働し、常時10種類以上、業界最多の非鉄金属に対応可能な溶解設備を整えています。

いつしか省エネから脱炭素へと昇華

敷地内にある加工工場を見学させていただいた際、エネルギー消費の管理や最適化を担うEMS(Energy Management System)が設置されていました。これは、電気溶解炉を導入とともに取り入れられたもので、溶解炉が最大出力に達しないよう自動で電力をコントロールする役割を担っています。

中島代表「なにしろ工場における消費電力の約半分は溶解炉によるものです。出力を上げれば金属をスピーディに溶かせますが、電力コストに多大な影響を与えます。しかも工場内の温度をもっと下げたいと思えば、空調設備の拡充も視野に入れなければなりません。当然、消費電力は増大していきます。それらを少しでも逓減しようと、照明機器のLED化や太陽光発電システムの導入にも着手するようになりました。まずは実験的に東京の本社でやってみることに。荒川区の助成金制度を活用し、現在は8割程度の電力を賄えるようにまでなってきています」

次なる目標は工場での本格実施。試算上では、建屋の屋根を太陽光パネル設置にフル活用すれば使用電力の大部分を賄える計算ですが、屋根には排煙装置なども敷設されているため一筋縄ではいかないのが現状のよう。将来的には工場全体を冷やす大型エアコンと、そのエネルギー使用量を補える規模の発電設備を設置し、電力消費をできるだけ抑えたうえでさらなる作業環境改善を目指す計画が進められています。

中島代表「鋳造メーカーというものは鋳造のみを請け負うのがポピュラーです。とりわけ非鉄金属を扱う場合、単一材質にこだわる企業も多いですね。そんな中、当社では多種多様な材質を扱い、鋳造した製品の加工も手掛けています。本業で儲けを出すには、各部門におけるコストを徹底的に調べ上げ、それらをどうやって削減していけるのかが課題でした。その過程で見えてきたのがエネルギーでした。おそらく多くの会社さんはカーボンニュートラルのために「見える化」を図っていらっしゃることと思います。一方、私たちは事業の「見える化」や「スリム化」を志向してきた中で、エネルギーのコストカットに力を入れてきました。ちょうど2016年のISO14001を取得するタイミングで、少しずつ、少しずつ投資を続けてきたんです。その積み重ねが結果的に脱炭素に繋がっているのだと考えています」

DXもまた、従業員の働きやすさや負荷軽減が契機に

中島合金株式会社では、デジタル技術を活用した業務プロセスの自動化など、DX(デジタルトランスフォーメーション)の推進にも余念がありません。

中島代表「昔はパソコンを使わず、業務の進行は分厚い管理台帳に頼っていました。その後、私に代替わりしてからは、手書きの書類や帳票類をPCで管理するようになり、現在、作業現場ではほぼペーパーレス化が実現できています。

今はバーコードを読むための伝票類や、各工程の進捗を管理するための検査表くらいでしょうか。1ヶ月で紙の使用は500枚程度に抑えられています」

こうした取組は、実は現場の従業員にとっても好ましい変化なのだそうです。

中島代表「仕事の合間に、資料に目を通したり、書類に伝達事項を書き込んだりするのはひと苦労なんです。作業の手をいったん止めて、汚れた手を洗い、ペーパーワークに向き合わなければなりません。

例えば、当社が扱う砂型は裕に6,000種類以上もあって、類似製品を作る際に膨大な資料の山から設計図を探すことになります。現在はタブレット端末で情報の入力と管理を行い、こうした煩わしさを回避できています。これらもスタート当初は言い出した私の仕事でしたが、今は従業員すべてが積極的に関わってくれています」

地球環境に思いをいたすことも大事。しかし、従業員の働きやすさを創出しながら労働意欲を喚起し、企業の利益を生み出していくことも重要だと中島代表は語ります。

中島代表「環境対策に投資することで利益は減ってしまいます。であるならば、環境対策に通じる成長戦略を練り上げるにはどうしたらいいのかを考えるのです。HTTに照らして言えば、私たちには『ためる』にあたる蓄電池の運用は予定していません。なぜなら、当社の事業実態にそぐわないからです。蓄電池には相応の導入コストがかかりますし、耐久年数を考慮すると先々もお金がかかっていきます。作業をしている間に発電し、その日に使う分だけを作り出せたらそれで十分。まずはH(へらす)とT(つくる)からですね」

目下、重点的に取り組まれているのはクール・ネット東京の「見える化支援(企業の脱炭素経営に向けた計画策定支援事業)」活用。将来的には、そこからSBT(Science Based Targets)※1認定の取得をも目指しています。国際基準のSBT認定例は、非鉄鋳造業界ではまだまだ稀なこと。その先駆者になりたいと中島代表はいいます。

中島代表「仮に上流から何らかの要求があった時、実績があれば優位性を持てますよね。SBT認定へのチャレンジもその一つです。とにかく、儲かるものと儲からないものを徹底的に分析するべきではないでしょうか。どこに投資すれば労働環境がよくなるか、あるいは作業効率がアップして事業の成長に役立てられるか。その向こうに脱炭素化への道筋が見えてくるのだと思います」

この先もお客様に求められる企業であるために。週の大半は本社がある東京とつくば市の工場を行き来しているという中島代表は、何事にも果敢に挑んでいくマインドを大切にしたいと答えてくださいました。

※1 SBT(Science Based Targets) https://www.httnavi.metro.tokyo.lg.jp/column3/

企業プロフィール

- 中島合金株式会社

- 東京都荒川区南千住7-30-1

- 銅および銅合金・アルミニウム合金など、非鉄金属の鋳造・加工

- 48名

- https://nakacast.com/

- 2025年9月

【前のページに戻る】